内Rの場合は・・・

ノーズRぶん引く

例

真に欲しい半径R:R0.6

刃先ノーズR:R0.2

→0.6 - 0.2 = 0.4

プログラム上では R0.4 として座標を組む

外の場合は・・・

ノーズRぶん足す

例

真に欲しい半径R:R0.6

刃先ノーズR:R0.2

→0.6 + 0.2 = 0.8

プログラム上では R0.8 として座標を組む

詳しく解説

内R場合は・・・

チップの刃先は丸いので、X方向だけとかZ方向だけとかの一直線の時は問題ないのですが、XとZを組み合わせた斜め方向や、丸く描く円弧補完では刃先の丸み分(ノーズR)

分のズレが生じます。なのでそれを加味した座標に補正しておく必要があります

(斜め補完に関してはこちら)

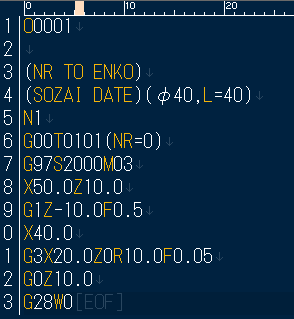

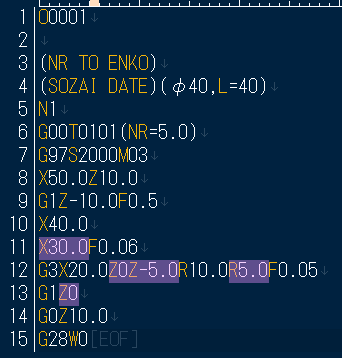

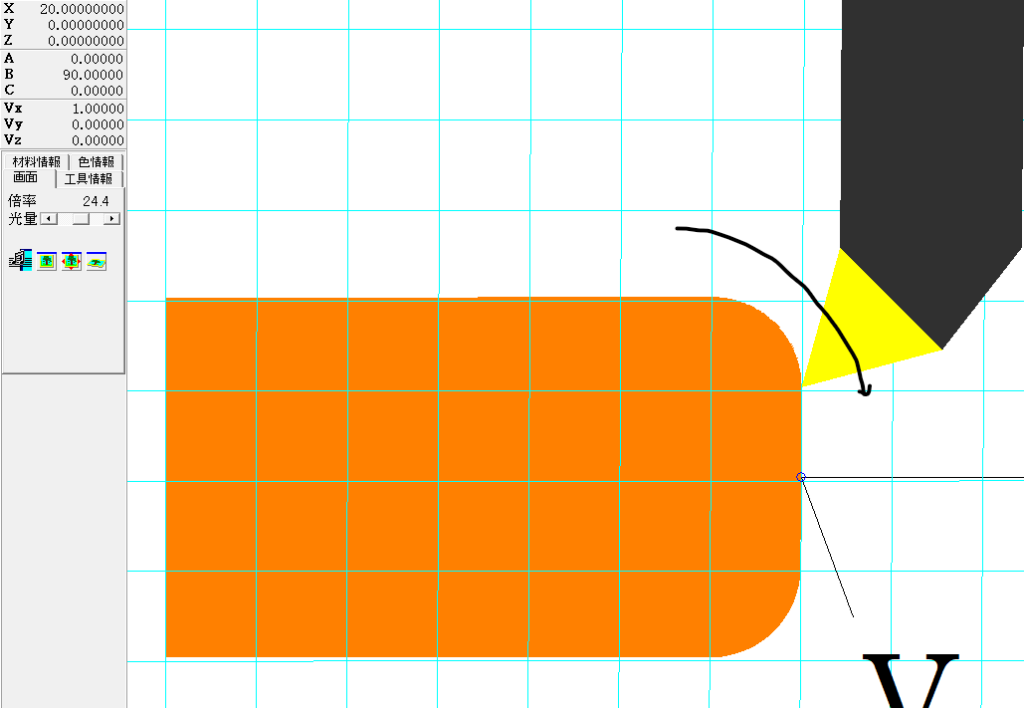

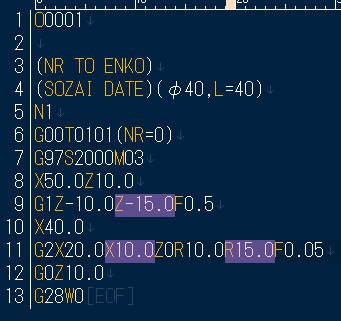

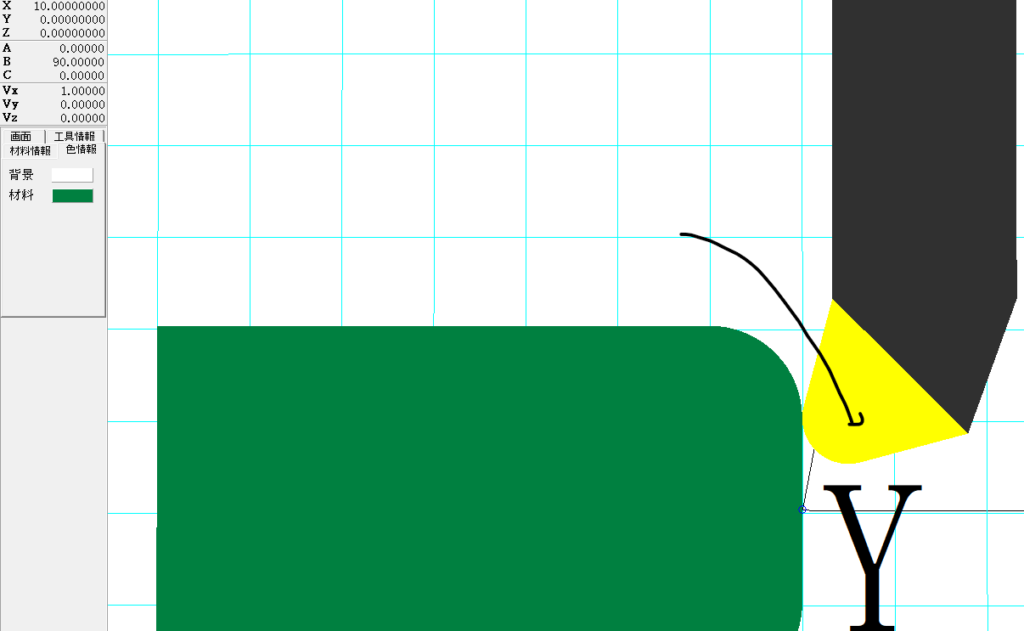

さて、こちらのプログラムを、見ていただきたい

説明上、ノーズRがなかった場合の円弧の動きをつくってみました。(刃先はG0でワークに近づいた後、端面Z0から Z-10.0奥に移動、

半径R10.0の半時計周り円弧を描いたとします。実際の加工では負担がかかり過ぎかもしれません。説明の為)

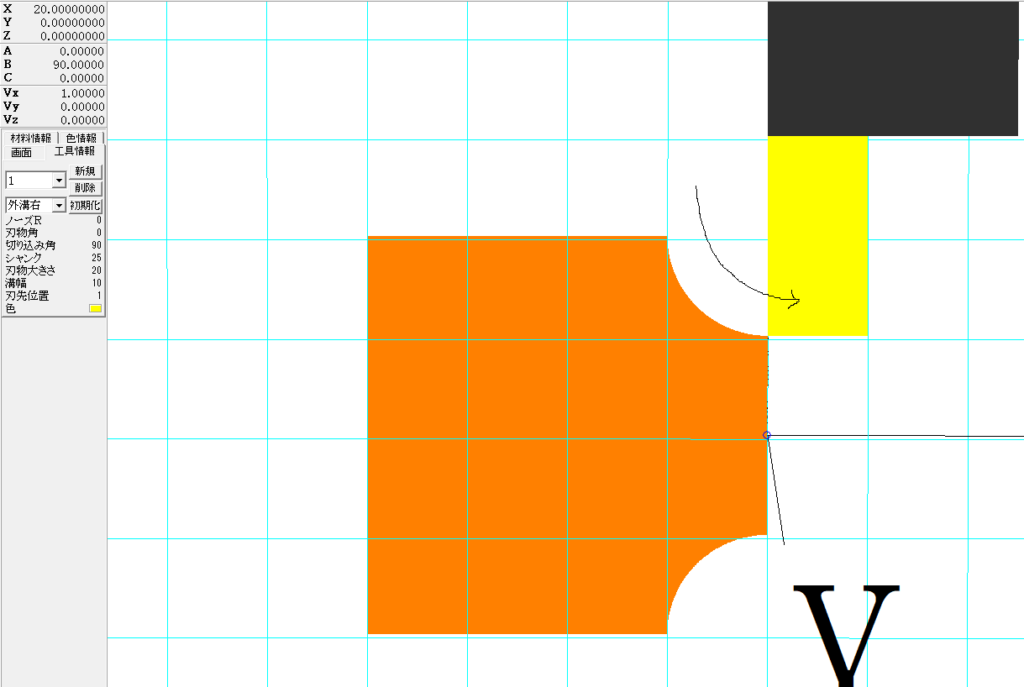

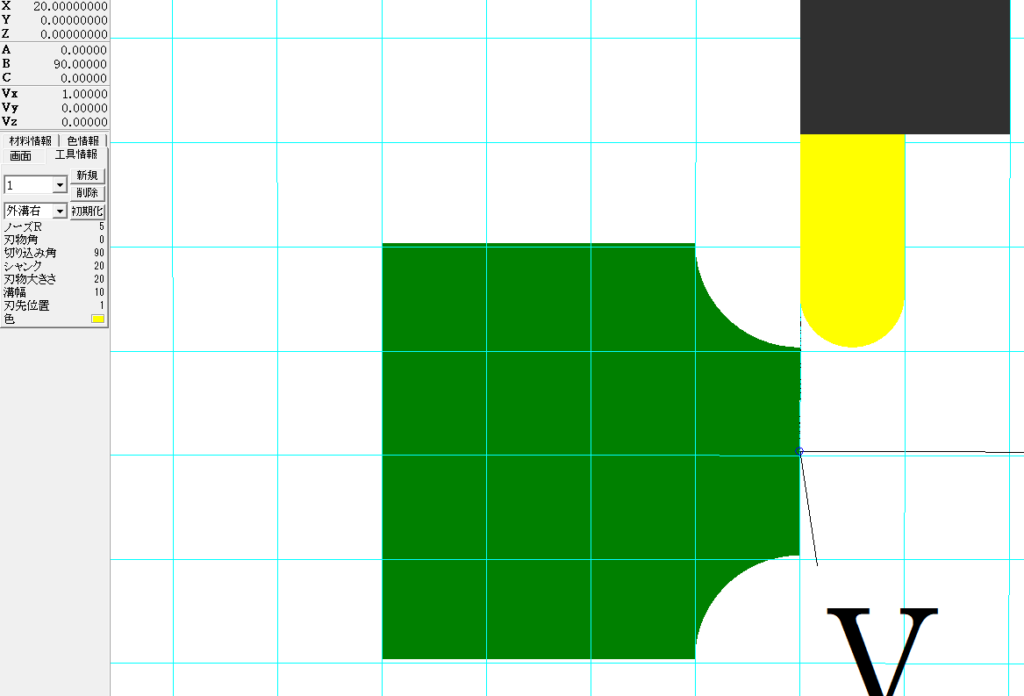

では、もしこれが刃先にノーズRがついていた場合にどんな影響があるでしょうか?

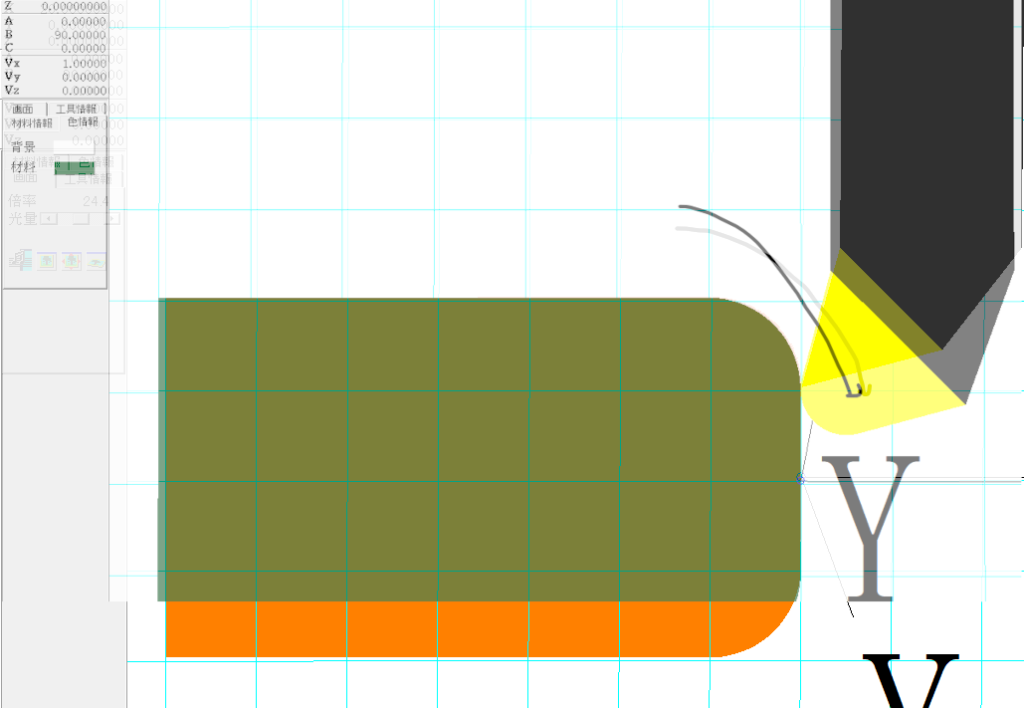

わかりやすくするため極端にノーズR5.0mmにしてみました。

刃先が丸まっていることで、実際には削りきれない領域があるのがわかりますか?

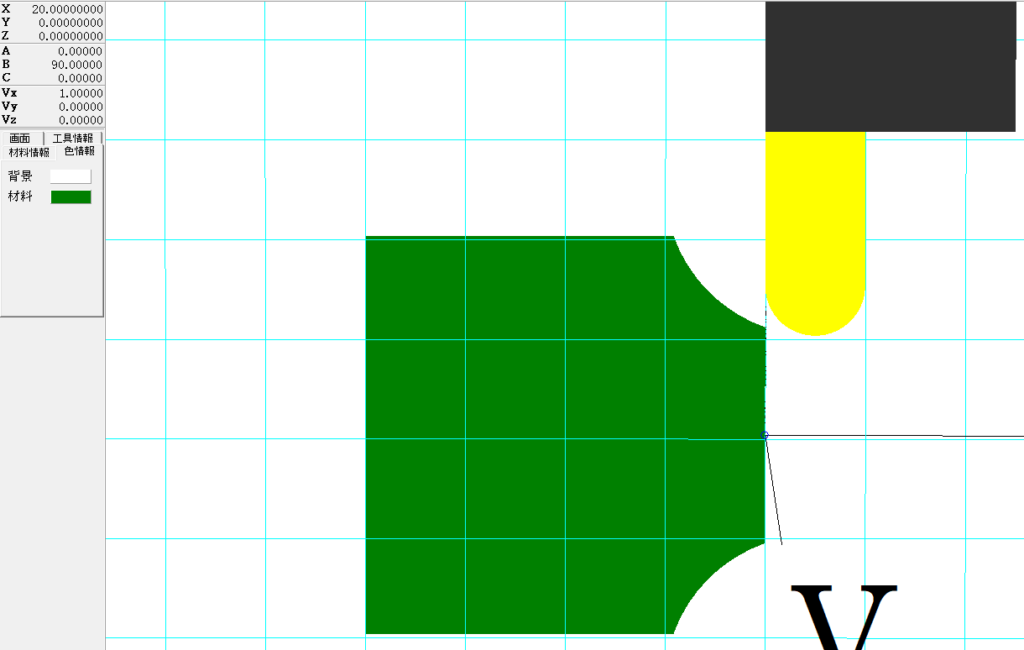

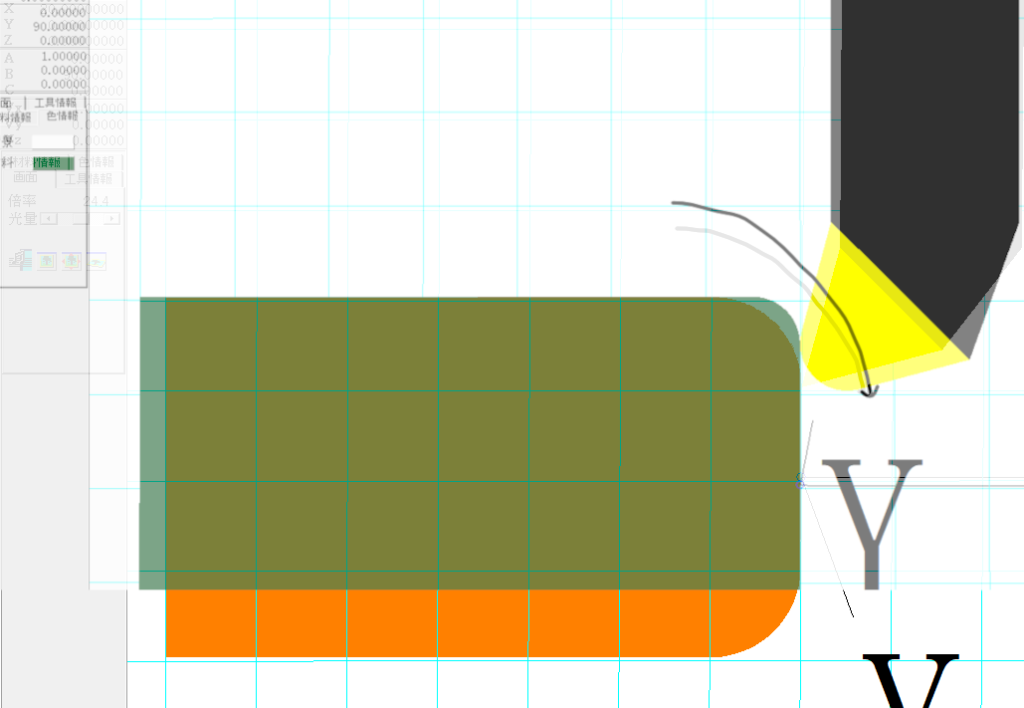

重ね合わせると・・・

このように取り残しができます。

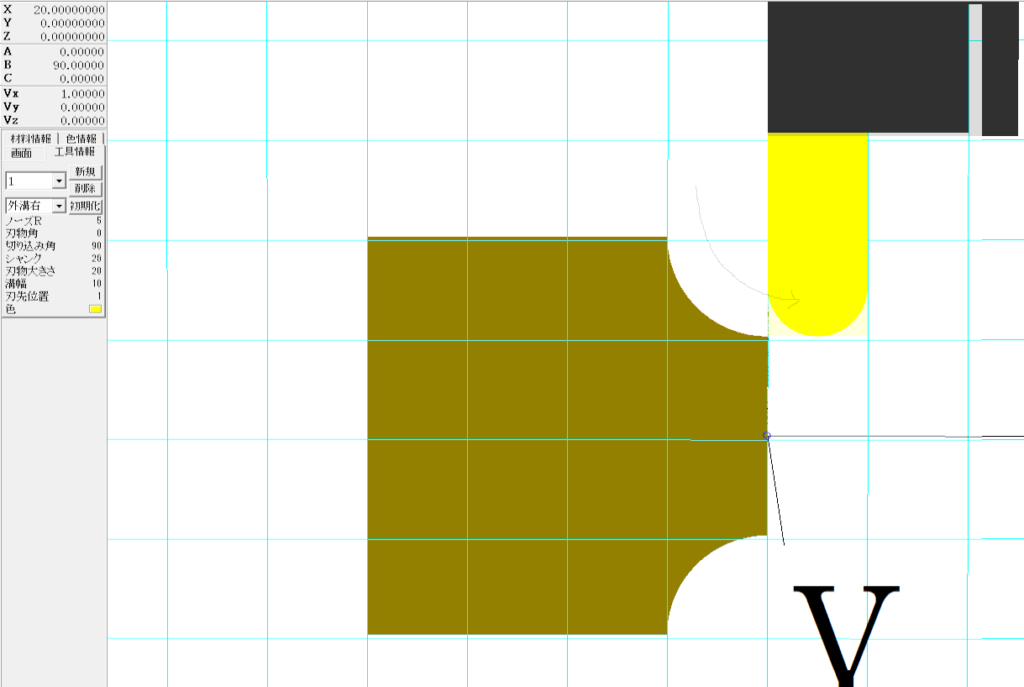

では、ノーズRがある場合の補正量はどうすればいいでしょうか?

上記内Rの場合はノーズR分の値をプログラム上の半径値から引くんでしたね

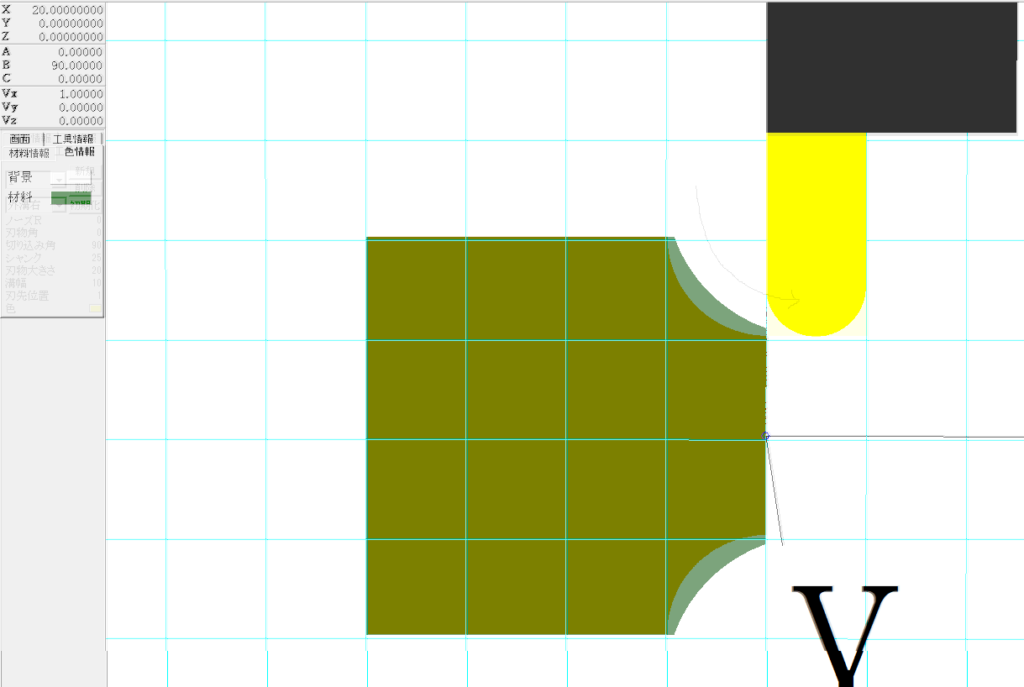

それを加味したプログラム修正版がこちら

描きたい円弧半径がR10.0で、ノーズRがR5.0(でけぇ..普通はR0.4とかです)なので

10 - 5 = 5

でR5に修正します

半径Rが小さくなることにともなってその始点終点位置も変わる為、座標を修正します

X40.0 → X30.0 (F0.06追加は刃先中央部は加工が始まってしまう為ゆっくりに)

Z0 → Z-5.0 → Z0

13行目 Z0 への移動は直線部分になる為、G1にするのを忘れずに

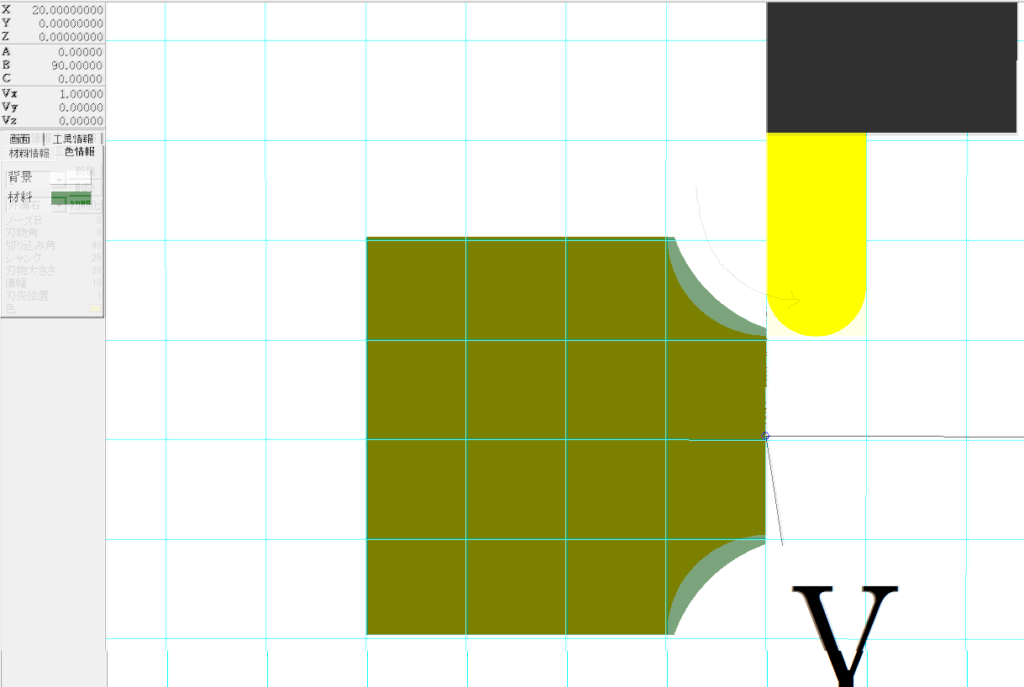

するとこうなります

重ね合わせてみてもぴったり!

ばっちりですね!!

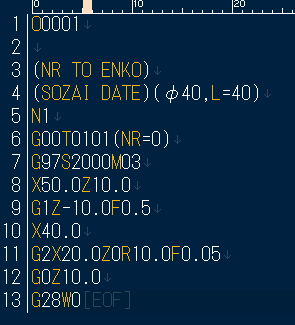

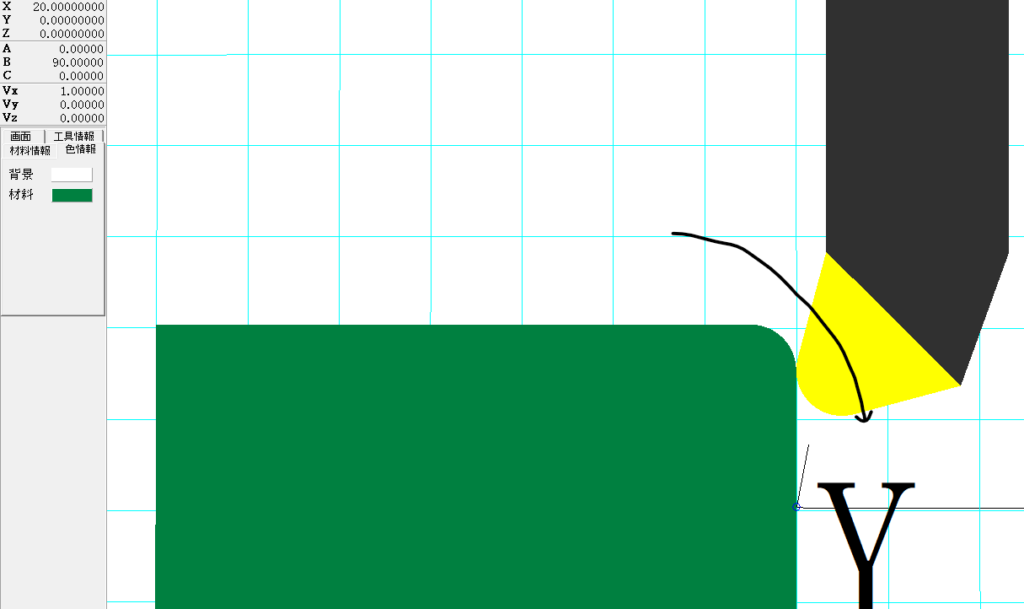

外Rの場合は・・・

続いて外Rの場合も考えてみましょう

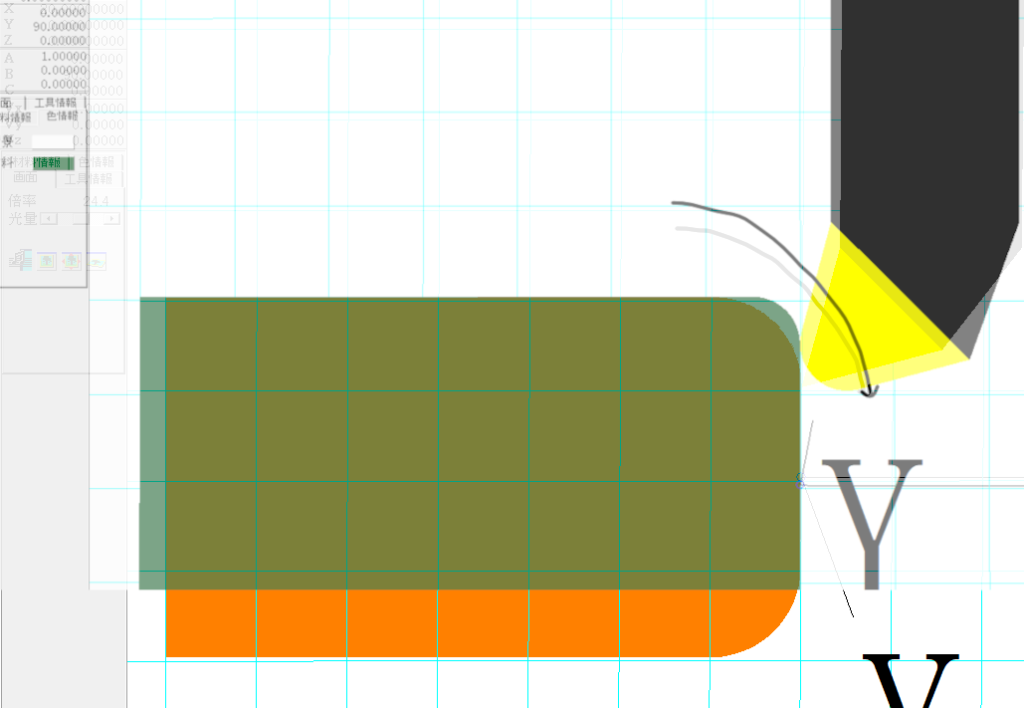

こちらの加工プログラム、11行目先ほどのものをG3→G2に変更したものですね

↓こうなります

さてこれが同じようにノーズRを極端に大きくしてみると・・

こう

やはりノーズRがあるぶん削り残していますね

なので

こうですね

外Rはもとの半径R + ノーズRでしたね?

なので半径R 10.0 + ノーズR 5.0 = R15.0

R15に変更することにともなって始点終点位置も見直します。

15のRを描くわけだからZ-15.0

Xは直径値なので15 × 2 = 30

素材径φ40 - 30 = X10

まとめ

覚え方としてどっちが引くのでどっちが足すのだっけ?と心配になるかと思いますが

内R、外R、いずれにしてもノーズRがつく(大きくなる)と削り残しができることがわかりますね?

内R,外Rそれぞれの削り残るイメージを覚えてください

Rを増やせばいいのか減らせばいいのかで考えると

内Rは半径Rを減らせば刃先が届く

→ ノーズRぶん引く

外Rは半径Rを増やせば刃先が届く

→ ノーズRぶん足す

ということがわかりますね